核心定位:高效精准的热塑性塑料焊接装备,无需胶水、紧固件,焊接强度媲美原材料,适配汽车、电子、家电等多领域塑料件加工需求。

一、 超声波技术原理

超声波是频率高于 20kHz 的声波,人耳无法听见,却广泛存在于自然界。它具备方向性好、穿透能力强、声能集中的特性,与普通声波相同,由物质振动产生且仅能在介质中传播。

超声波塑胶焊接机的核心工作逻辑,是实现 “电能→机械能→热能” 的能量转换:

- 电能转换:220V 电源输入后,超声波发生器将 50/60Hz 的工频电流,转换成 15KHz 或 20KHz 的高频电能,满足换能器额定功率需求。

- 机械能传递:换能器将高频电能转换为同等频率的机械振动,再通过变幅杆调整振幅,传递至焊头。

- 热能熔接成型:焊头将振动能量传递到塑料工件接合部,通过摩擦产生局部高温。塑料导热性差,热量快速聚集熔化接触面,施加一定压力后融合。超声波停止后保压凝固,形成坚固分子链,焊接强度接近原材料强度。

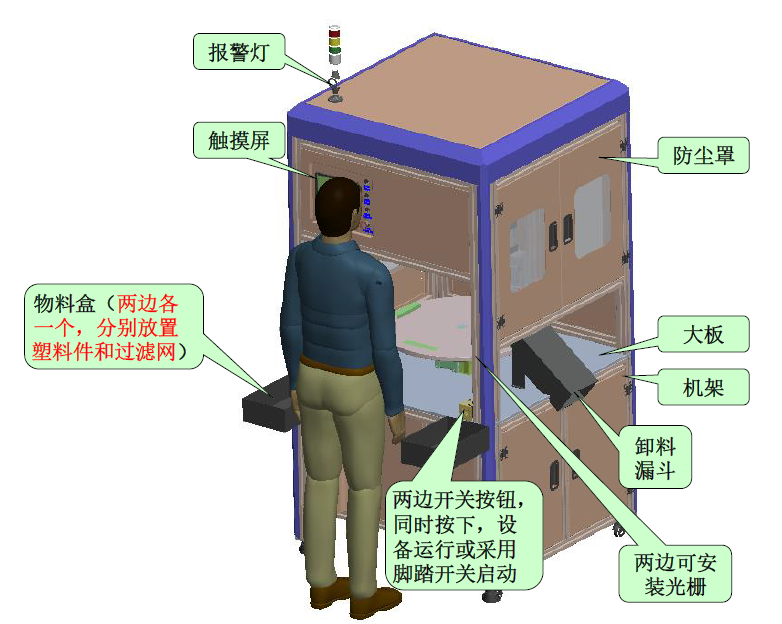

二、 设备结构组成

超声波塑胶焊接机由气压传动系统、控制系统、超声波发生器、声学系统(换能器 + 模具)、机械装置五大核心部分组成,各系统协同工作实现自动化焊接。

1. 气压传动系统

- 组成部件:过滤器、减压阀、油雾器、换向器、节流阀、气缸。

- 工作流程:由空压机驱动冲程气缸,带动超声换能器振动系统上下移动。中小功率设备可根据焊接需求,灵活调定动力气压。

2. 控制系统

- 核心配置:时间继电器或集成电路时间定时器。

- 两大功能:

- 控制气路:定时打开气路阀门,驱动气缸加压使焊头下压压紧工件;焊接保压完成后,换向气路让焊头回升复位。

- 控制超声发生器:精准设定超声发射时长,实现焊接全流程自动化。

- 操作流程:电源启动→触发控制信号→气缸下压压紧工件→超声发生器启动焊接→停止超声并保压→焊头回升→焊接结束。

3. 超声波发生器

发生器是设备的 “调频核心”,确保输出频率与换能器谐振频率一致:

- 大功率设备:采用锁相式频率自动跟踪电路,频率匹配精度高。

- 500W 以上设备:采用自激式功率振荡器,具备稳定的频率跟踪能力。

4. 声学系统(换能器 + 超声波模具)

(1)换能器

作为能量转换核心,由驱动、固定、工作三部分组成,主流采用螺栓夹紧的纵向振动换能器:

- 全波长换能器:半波长纵向振子 + 半波长聚能器组合。

- 半波长换能器:四分之一波长纵向振子 + 四分之一波长聚能器组合。

(2)超声波模具

模具需根据焊接工件定制,半波长设计才能让焊接端面振幅最大化:

- 类型:分带振幅放大、不带振幅放大两种。

- 材质:常规用铝合金,端面镀硬质合金;大功率设备采用钛合金,疲劳强度是铝合金的 2 倍以上。

三、 设备核心优势

- 焊接高效:每秒数万次高频振动,瞬间完成熔接,单个工件焊接周期仅数秒,适配规模化量产。

- 连接牢固:焊接后形成分子级结合,强度接近原材料,耐冲击、密封性好。

- 绿色环保:无需胶水、溶剂、紧固件,无废气、废渣产生,加工过程无噪声污染。

- 精准可控:自动化程度高,通过控制系统设定参数,产品一致性强,降低人工依赖。

- 适配性广:可焊接各类热塑性塑料件,更换模具即可适配不同规格产品。

四、 适用场景

广泛应用于汽车零部件、电子元器件、家电外壳、医疗器械等领域的塑料件焊接,例如汽车仪表盘塑料组件、手机充电器外壳、塑料水杯密封口等。